Online store of household appliances and electronics

انکودر افزایشی (Incremental) چیست؟

انکودرها از نظر نوع خروجی به دو دسته اصلی "افزایشی" و "مطلق" تقسیم میشوند. انکودر افزایشی وسیلهای است که برای تبدیل حرکت دورانی یا خطی به سیگنالهای دیجیتال یا آنالوگ استفاده میشود. این انکودرها برای اندازهگیری تغییرات موقعیت و کنترل دقیق حرکات به کار میروند. ویژگی اصلی انکودرهای افزایشی این است که تغییرات را بهطور لحظهای و با سرعت بالا ثبت کرده و انتقال میدهند، بنابراین برای نظارت و کنترل سیستمهای مکانیکی با حرکت سریع ایدهآل هستند.

این نوع انکودر بر اساس نوع حرکت به دو گروه اصلی خطی (Linear) و دورانی (Rotary) دستهبندی میشود که در میان آنها انکودرهای دورانی افزایشی پرطرفدارتر هستند. کاربرد اصلی این دستگاهها در پایش سرعت، اندازهگیری مسافت و تعیین موقعیت دقیق است. در پروژههایی که هم نیاز به دقت بالا وجود دارد و هم هزینه باید کنترل شود، انکودر افزایشی به دلیل مقرونبهصرفه بودن گزینه مناسبی است.

برخلاف انکودرهای مطلق که همیشه موقعیت دقیق را ذخیره میکنند، انکودرهای افزایشی برای شروع به شمارش به یک نقطه مرجع نیاز دارند. اما همین ساختار سادهتر باعث کاهش هزینه و پیچیدگی آنها شده است. این نوع انکودرها معمولاً در سیستمهایی نظیر موتورهای صنعتی، دستگاههای چاپ، ماشینهای CNC و دیگر مکانیزمهای دقیق مورد استفاده قرار میگیرند.

((((((( عکس انکودر خودمون )))))

ساختار انکودر افزایشی چگونه است؟

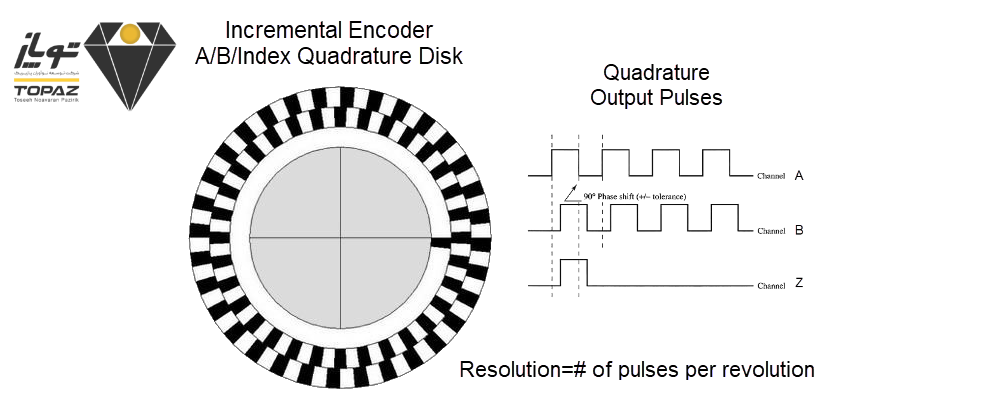

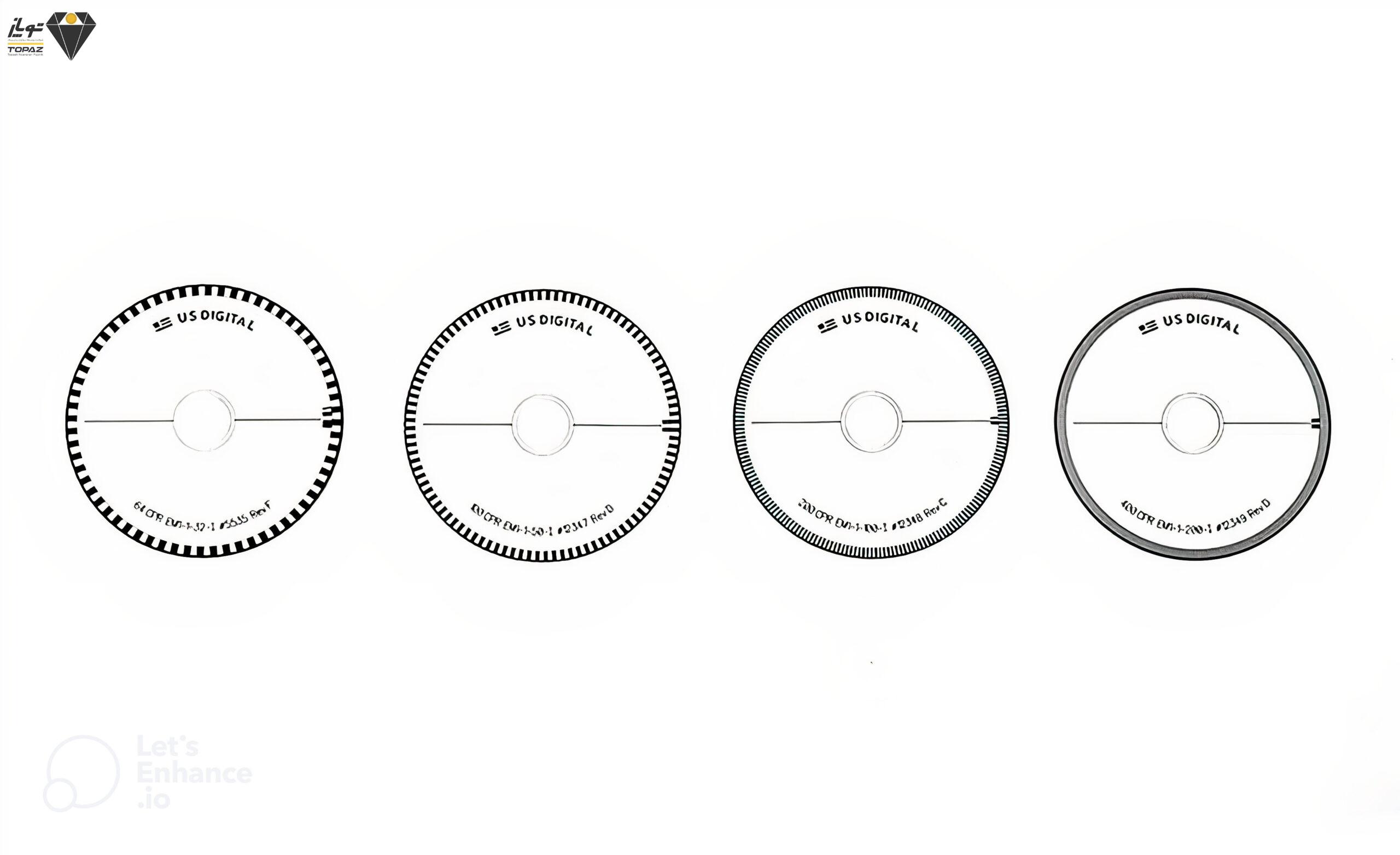

در ساختار انکودرهای افزایشی، یک دیسک با بخشهای درجهبندیشده وجود دارد که پایه و اساس تولید سیگنالهای خروجی این دستگاه محسوب میشود. این دیسک حاوی خطوط یا قطاعهای منظمی است که در هنگام چرخش، سیگنالهایی را تولید میکنند. انکودر افزایشی معمولاً دارای دو سیگنال خروجی به نامهای A و B است که با حرکت دستگاه، پالسهایی ایجاد میکنند. این دو کانال برای تعیین جهت چرخش با هم مقایسه میشوند. اگرچه انکودرهای تککاناله (تنها با خروجی A) میتوانند تغییرات موقعیت را ثبت کنند، اما نمیتوانند جهت چرخش را مشخص کنند. به همین دلیل، این نوع انکودرها برای کاربردهایی که نیاز به شناسایی جهت حرکت دارند، مناسب نیستند.

در دیسک انکودر، خطوط یا نشانههایی وجود دارد که سیگنالهای سینوسی یا مربعی تولید میکنند و این سیگنالها بهعنوان ورودی برای پردازش نهایی توسط دستگاه استفاده میشوند. در برخی مدلهای انکودر افزایشی، یک سیگنال مرجع اضافی وجود دارد که با نام کانال Z یا شاخص (Index) شناخته میشود. این کانال مرجع موقعیت خاصی از دیسک را مشخص میکند که معمولاً بهعنوان نقطه صفر یا مبنا برای سیستم در نظر گرفته میشود.

کانالهای خروجی، در واقع رشتهای از پالسها هستند که به دلیل طراحی قطاعهای زاویهای روی دیسک ایجاد میشوند. این پالسها متناسب با سرعت و جهت حرکت تغییر میکنند و اطلاعات دقیقی در مورد تغییر موقعیت دستگاه ارائه میدهند. وجود کانالهای A و B در کنار کانال Z باعث میشود که انکودرهای افزایشی در کاربردهایی که دقت و سرعت پردازش بالا نیاز است، بسیار کارآمد باشند.

کاربردهای انکودر افزایشی

انکودرهای افزایشی به دلیل قابلیت انعطافپذیری و دقت بالا در تولید سیگنالهای موقعیتی و حرکتی، در صنایع مختلف به کار گرفته میشوند. در ادامه، برخی از مهمترین کاربردهای این نوع انکودرها آورده شده است:

- صنایع سنگین و محیطهای سخت:

این انکودرها به گونهای طراحی شدهاند که در شرایط دشوار مانند دماهای شدید، رطوبت بالا، گردوغبار، و ارتعاشات مداوم به خوبی عمل کنند. به همین دلیل در صنایع تولید فولاد، خمیر کاغذ، استخراج معادن، و کارخانههای فرآوری چوب، برای پایش حرکت و کنترل ماشینآلات استفاده میشوند. - محیطهای صنعتی متوسط:

در صنایعی که شرایط کاری متعادلتر است، مانند تولید مواد غذایی، صنایع بستهبندی، یا کارخانههای نساجی، انکودرهای افزایشی به دلیل ترکیب دقت مناسب و هزینه مقرونبهصرفه، انتخاب محبوبی هستند. همچنین این انکودرها در خطوط تولید نوشیدنیها، جایی که نیاز به مقاومت در برابر رطوبت و قابلیت شستوشو وجود دارد، بسیار کارآمد هستند. - صنایع دقیق و فناوری پیشرفته:

در بخشهایی از صنعت که نیاز به دقت فوقالعاده بالا در موقعیتیابی و کنترل حرکت است، از جمله رباتیک، تولید نیمهرساناها، مونتاژ قطعات الکترونیکی و تجهیزات پزشکی، انکودرهای افزایشی نقش کلیدی ایفا میکنند. این انکودرها برای موقعیتیابی دقیق محورهای حرکتی در دستگاههایی مانند بازوهای رباتیک و اسکنرهای صنعتی استفاده میشوند. - سیستمهای اتوماسیون و کنترل حرکت:

در سیستمهای خودکار مانند تسمههای نقاله، تجهیزات حملونقل مواد، و ماشینآلات CNC، این انکودرها به عنوان ابزاری برای کنترل سرعت و تعیین موقعیت به کار میروند. دقت بالا و قابلیت کنترل لحظهای، آنها را برای کاربردهای اتوماسیون صنعتی ضروری کرده است. - صنایع خودرو و حملونقل:

در خطوط تولید خودرو برای کنترل سرعت و زاویه چرخش شفتها، یا حتی در سیستمهای حملونقل ریلی برای پایش دقیق حرکت قطارها، از انکودرهای افزایشی استفاده میشود. - تجهیزات انرژی و نیروگاهی:

در توربینهای بادی و سیستمهای تولید انرژی، این انکودرها برای مانیتورینگ سرعت چرخش و تنظیم حرکت پرهها به منظور بهینهسازی تولید انرژی به کار میروند.

با توجه به این کاربردهای گسترده، انکودرهای افزایشی در تمامی زمینههایی که نیاز به اندازهگیری حرکت، سرعت یا موقعیت باشد، جایگاه مهمی پیدا کردهاند. این ابزار با طراحی منعطف و مقاومت بالا توانسته است در طیف وسیعی از صنایع جایگاهی کلیدی پیدا کند.

انواع انکودر بر اساس ساختار داخلی

انکودرها با توجه به ساختار داخلیشان به چهار گروه اصلی تقسیمبندی میشوند که هر کدام ویژگیها و کاربردهای خاص خود را دارند:

1. انکودر نوری (Optical):

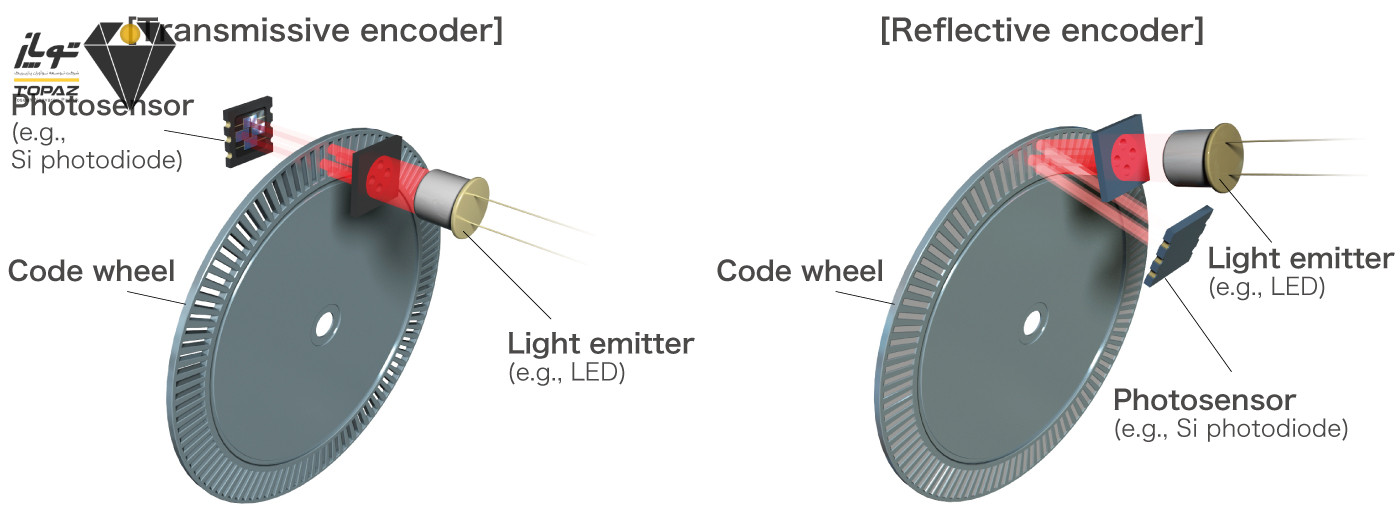

این نوع انکودر از یک دیسک شفاف با الگوهای شیاربندیشده و یک منبع نوری به همراه سنسورهای اپتیکال استفاده میکند. عبور یا انسداد نور توسط شیارها باعث تولید سیگنال میشود. انکودرهای نوری به دلیل دقت بالا و توانایی کار در شرایطی که نیاز به رزولوشن بالا وجود دارد، بیشترین استفاده را دارند.

2. انکودر مغناطیسی (Magnetic):

در این انکودرها از سنسورهای حساس به میدان مغناطیسی برای تشخیص موقعیت و حرکت استفاده میشود. این نوع انکودرها مقاوم در برابر گرد و غبار، رطوبت و شرایط سخت محیطی هستند و برای کاربردهایی که پایداری و دوام اهمیت دارد، ایدهآل هستند.

3. انکودر القائی (Inductive):

این مدل انکودر از اصول القای الکترومغناطیسی برای تولید سیگنال بهره میگیرد. اگرچه دقت کمتری نسبت به انکودرهای نوری دارند، اما به دلیل مقاومت بالا در برابر تداخلات الکترومغناطیسی، در صنایع سنگین و محیطهای دارای نویز زیاد بسیار مناسب هستند.

4. انکودر لیزری (Laser):

این دسته از انکودرها از فناوری لیزر برای اندازهگیری موقعیت استفاده میکنند. دقت فوقالعاده بالا و توانایی اندازهگیری حرکتهای بسیار کوچک، آنها را به گزینهای عالی برای کاربردهای پیشرفته در رباتیک و تحقیقات علمی تبدیل کرده است.

تحلیل و تکمیل اطلاعات:

- مقایسه عمومی: انکودرهای نوری در محیطهای کنترلشده با دقت بالا استفاده میشوند، در حالی که انکودرهای مغناطیسی و القایی به دلیل مقاومت بالا در برابر شرایط سخت محیطی مناسبتر هستند.

- کاربردهای ترکیبی: انکودرهای نوری و لیزری بیشتر در صنایع پیشرفته مانند میکروالکترونیک، خودروسازی و رباتیک به کار میروند، در حالی که مدلهای القایی و مغناطیسی در صنایع سنگین مانند معادن، فولاد و نیروگاهها کاربرد دارند

انکودر نوری (Optical)

انکودر نوری نوعی سنسور برای اندازهگیری موقعیت زاویهای است که در آن از تابش نور و قطع و وصل آن برای کنترل حرکت استفاده میشود. در این انکودرها، یک دیسک با منافذ یکسان و بهطور دقیق طراحیشده در مسیر تابش نور قرار میگیرد. منبع نوری معمولاً یک لامپ LED است که نور را به سمت دیسک ارسال میکند. زمانی که نور از میان منافذ دیسک عبور میکند یا مسدود میشود، سنسورهای جاذب موجود در پشت دیسک تغییرات نوری را به سیگنالهای الکتریکی دیجیتال تبدیل کرده و آنها را به پالسهای متناسب با تغییرات موقعیت زاویهای شفت منتقل میکنند.

این نوع انکودرها برای اندازهگیری دقیق و با دقت بالا طراحی شدهاند و از آنها در سیستمهای صنعتی و تجهیزات نیازمند کنترل دقیق موقعیت استفاده میشود. ویژگی مهم این انکودرها، توانایی تبدیل اطلاعات نوری به سیگنالهای دیجیتال است که امکان پردازش و تحلیل دقیق موقعیت شفت را فراهم میآورد.

کاربرد انکودر نوری چیست؟

انکودر نوری، یک سنسور دقیق است که برای تشخیص حرکت و موقعیت زاویهای از تابش نور استفاده میکند. این انکودر از یک دیسک با سوراخهای منظم و یک منبع نور (مانند لامپ LED) برای ایجاد تغییرات نور عبوری بهره میبرد که با کمک سنسورهای حساس، این تغییرات به سیگنالهای دیجیتال تبدیل میشود.

انکودر نوری به دلیل دقت بالا، در بسیاری از صنایع و تجهیزات استفاده میشود. به عنوان مثال، در سیستمهای خودران مانند خودروهای خودران و پهپادها، انکودر نوری برای تشخیص موقعیت دقیق و حرکت دقیق استفاده میشود. این ابزار در رباتهای جراحی نیز کاربرد دارد، جایی که نیاز به دقت زیاد در موقعیتیابی و کنترل حرکت است.

همچنین، انکودرهای نوری در صنعت تولید و مونتاژ، خصوصاً در دستگاههای خودکار و خط تولید استفاده میشوند تا دقت بالای عملیات و حرکت دقیق قطعات را تضمین کنند. علاوه بر این، در صنعت بازیهای ویدیویی، انکودرهای نوری برای شبیهسازی حرکات دقیق در دستههای بازی یا هدستهای واقعیت مجازی کاربرد دارند.

این نوع انکودرها با اضافه شدن فناوریهایی مانند آرایه فازی، میتوانند عملکرد دقیق و مقاومتری در محیطهای صنعتی سخت ارائه دهند. این فناوری به انکودر نوری اجازه میدهد تا در شرایطی که نیاز به دقت و سرعت بالا در کنار مقاومت در برابر شرایط محیطی خاص وجود دارد، بهخوبی عمل کند. به عنوان مثال، در سیستمهای هوانوردی، تجهیزات فضایی یا حتی فرآیندهای صنعتی پیچیده، انکودر نوری با آرایه فازی میتواند ترکیبی از دقت بالا و مقاومت در شرایط سخت را ارائه دهد.

با این حال، در محیطهای با رطوبت بالا و گرد و غبار زیاد، انکودرهای نوری ممکن است با چالشهایی روبهرو شوند. در این شرایط، انکودرهای مغناطیسی که مقاومت بیشتری دارند، بهعنوان گزینهای جایگزین پیشنهاد میشوند.

انکودر مغناطیسی: نحوه عملکرد و کاربردها

انکودر مغناطیسی یکی از انواع انکودرهایی است که برای اندازهگیری موقعیت و حرکت در سیستمهای مختلف استفاده میشود. این نوع انکودر با تغییرات میدان مغناطیسی و تحلیل آنها عملکرد خود را انجام میدهد. در این انکودر، دیسک مغناطیسی در حال چرخش است و تغییرات میدان مغناطیسی ناشی از موقعیتهای مختلف شفت، باعث ایجاد سیگنالهایی میشود که در نهایت به سیگنال الکتریکی تبدیل میشوند.

در این فرآیند، دو نوع سنسور اصلی به کار میروند: سنسور اثر هال و سنسور مگنتو رزیستیو. این سنسورها با تحلیل تغییرات میدان مغناطیسی، به تولید سیگنالهای مربوطه کمک میکنند. چرخش دیسک مغناطیسی و عبور قطبهای مغناطیسی از مقابل سنسورها، سیگنالهای سینوسی ایجاد میکند که پس از پردازش به موج مربعی تبدیل میشود. این سیگنالها میتوانند اطلاعات دقیقی از حرکت و موقعیت را ارائه دهند.

انکودرهای مغناطیسی در بسیاری از صنایع و تجهیزات کاربرد دارند. از جمله در سیستمهای کنترل موتور، رباتیک، و تجهیزات خودکار که نیاز به دقت بالا در اندازهگیری حرکت و موقعیت دارند. یکی از ویژگیهای کلیدی این انکودرها، عملکرد مطلوب در شرایط محیطی دشوار است که میتواند در برابر ارتعاشات و گرد و غبار مقاومت کند.

این نوع انکودر به دلیل طراحی ساده و توانایی ارائه دادههای دقیق، برای محیطهای صنعتی با شرایط خاص، انتخاب مناسبی است.

(((( نمای کلی انکودر مغناطیسی ))))

کاربرد انکودر مغناطیسی: توانمندی در شرایط سخت و نیاز به دقت بالا

انکودر مغناطیسی به دلیل استفاده از میدان مغناطیسی در فرآیند محاسبات حرکت، میتواند در محیطهای صنعتی و سخت کار کند. یکی از ویژگیهای برجسته این انکودرها، عملکرد آنها در برابر شرایط محیطی دشوار است. انکودرهای مغناطیسی به راحتی میتوانند در محیطهایی با رطوبت بالا، گرد و غبار، روغن، و آب کار کنند. به همین دلیل، در صنایعی که با چنین شرایطی مواجه هستند، این انکودرها انتخابی مطلوب به حساب میآیند.

در صنایع مختلف مانند چرخهای خیاطی صنعتی، این انکودرها کاربرد فراوان دارند. بهویژه در دماهای مختلف، این نوع انکودرها عملکرد دقیقی دارند و در برابر لرزش و ارتعاشات نیز مقاوم هستند. همین ویژگیها باعث شده که انکودرهای مغناطیسی در کارخانههای فلزی، کاغذ و الوار بهطور گسترده استفاده شوند.

در موقعیتهایی که نیاز به وزن سبک، اندازه کوچک و اطمینان بالا باشد، انکودرهای مغناطیسی گزینهای مناسب هستند. بهعنوان مثال، در صنایع ماشین ابزاری که از موتورهای کوچک بهره میبرند، این انکودرها میتوانند بهخوبی پاسخگوی نیازهای دقت بالا و ابعاد جمع و جور باشند.

در مجموع، اگر شرایط کاری بهگونهای باشد که دوام و عملکرد پایدار در برابر محیطهای دشوار یا نیاز به ابعاد کوچکتر ضروری باشد، انکودر مغناطیسی به عنوان گزینهای مطمئن و کارآمد مطرح میشود.

انکودر نوری یا مغناطیسی؟ انتخاب مناسب برای هر کاربرد

برای انتخاب بین انکودرهای نوری و مغناطیسی، نمیتوان یک جواب کلی داد. هرکدام از این دو نوع انکودر ویژگیها و مزایای خاص خود را دارند که باید با توجه به نیازهای خاص کاربرد انتخاب شوند.

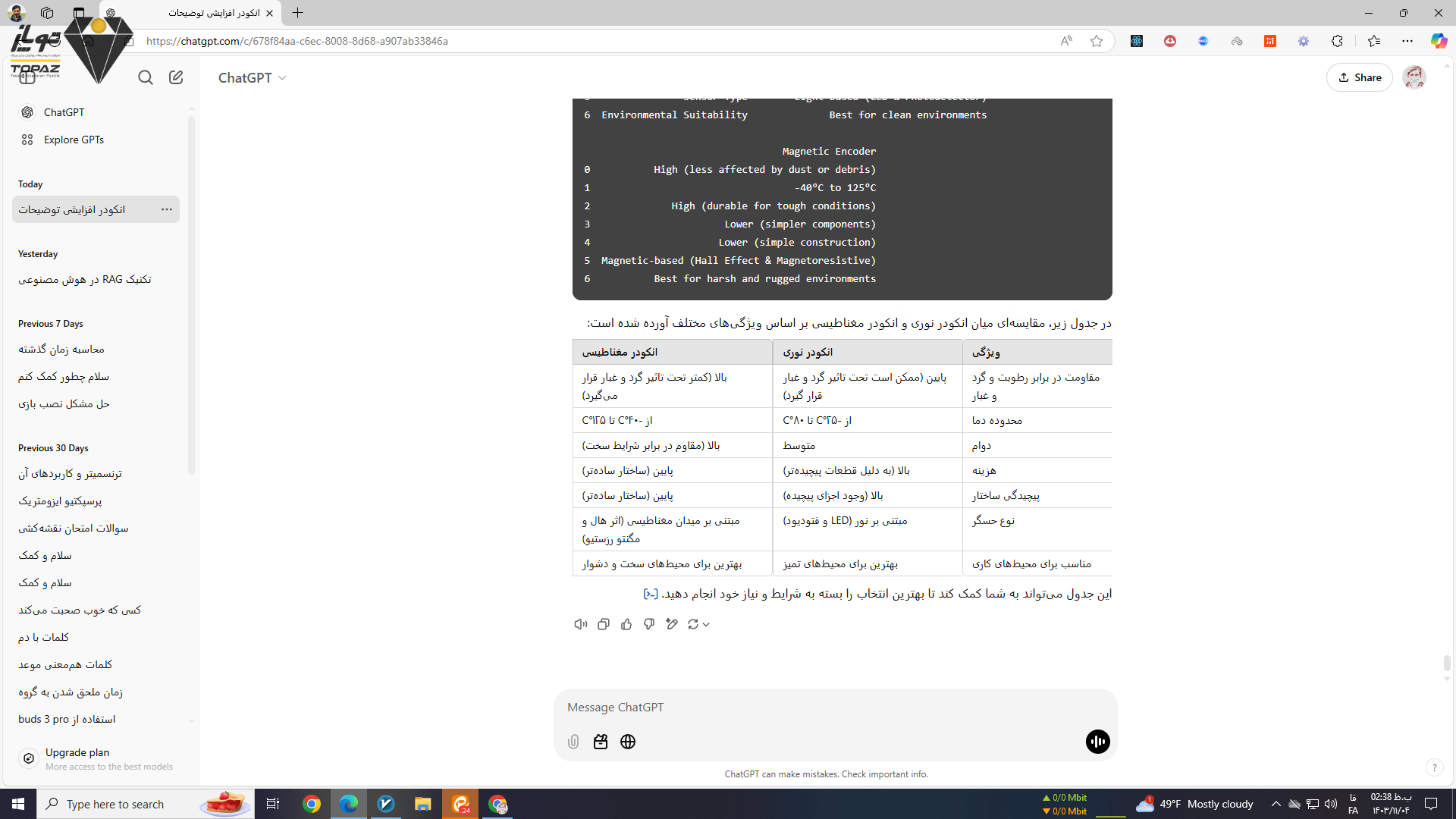

انکودر نوری به دلیل استفاده از نور و سنسورهای حساس برای تشخیص تغییرات موقعیت، از دقت بسیار بالایی برخوردار است. با این حال، یکی از مشکلات آنها، حساسیت به آلودگی است. زمانی که محیط دارای گرد و غبار یا آلودگی باشد، دیسکهای نوری ممکن است تحت تاثیر قرار گیرند و عملکرد آنها مختل شود. انکودرهای نوری از نظر هزینه نیز معمولاً گرانتر از انکودرهای مغناطیسی هستند، زیرا ساختار پیچیدهتری دارند و اجزای بیشتری در آنها استفاده میشود.

از سوی دیگر، انکودر مغناطیسی به دلیل استفاده از میدانهای مغناطیسی برای تشخیص حرکت، میتواند در شرایطی با گرد و غبار، رطوبت یا آلودگی بالا به طور مطمئن عمل کند. این انکودرها در برابر محیطهای سخت مقاومت بیشتری دارند و برای کار در شرایطی که نیاز به دوام بالا و محافظت در برابر آلایندهها است، گزینهای ایدهآل به شمار میآیند. انکودرهای مغناطیسی میتوانند در دماهای بسیار پایین و بالا به راحتی کار کنند و عمر طولانیتری نسبت به انکودرهای نوری دارند.

در خصوص دما، انکودرهای نوری معمولاً در دمایی بین -۲۵ تا ۸۰ درجه سانتیگراد عملکرد دارند، در حالی که انکودرهای مغناطیسی میتوانند در دماهای -۴۰ تا ۱۲۵ درجه سانتیگراد هم کار کنند. همچنین انکودرهای مغناطیسی بهدلیل ساختار ساده و مقاومتر خود در برابر لرزش و فشارها، مناسبتر برای محیطهای سخت و پروژههای نیازمند آببندی قوی و محافظت در برابر شرایط محیطی دشوار هستند.

در نهایت، انتخاب بین انکودر نوری و مغناطیسی بستگی به نوع محیط کار، نیاز به دقت، مقاومت در برابر آلایندهها و هزینههای پروژه دارد. برای محیطهای پاک و نیاز به دقت بالا، انکودر نوری مناسب است، در حالی که برای محیطهای سختتر و نیاز به دوام بیشتر، انکودر مغناطیسی گزینه بهتری خواهد بود.

(((( شکل انکودر نوری و مغناطیسی ))))

نکات ضروری در خرید انکودر نوری و مغناطیسی:

زمانی که قصد خرید انکودر نوری یا مغناطیسی دارید، توجه به برخی نکات حیاتی میتواند به شما کمک کند تا انتخاب مناسبی داشته باشید. این نکات به عوامل مختلفی مانند نوع حسگر، شرایط محیطی، دقت و کاربرد نهایی بستگی دارند. در ادامه، به بررسی مهمترین نکات و ویژگیها برای انتخاب انکودر مناسب پرداخته میشود:

1. دقت خروجی (پالس در دور)

دقت یک انکودر در واقع نشاندهنده توانایی آن در تشخیص تغییرات موقعیت است. هرچه تعداد پالسها در هر دور بیشتر باشد، دقت انکودر در موقعیتیابی بهتر خواهد بود. این دقت معمولاً با واحد پالس در دور (PPR) بیان میشود. انکودرهای نوری به دلیل طراحی دقیقتر، معمولاً دقت بالاتری نسبت به انکودرهای مغناطیسی دارند. در حالی که انکودرهای مغناطیسی بهویژه با استفاده از سنسورهای هال افکت (Hall Effect)، دقت خود را بهطور چشمگیری بهبود بخشیدهاند و به دقت انکودرهای نوری نزدیک شدهاند.

2. نوع حسگر و عملکرد آن

در انکودرهای نوری، از تابش نور و قطع و وصل آن برای تعیین موقعیت استفاده میشود. این انکودرها در شرایط محیطی تمیز عملکرد بسیار خوبی دارند، اما در محیطهایی که دارای آلایندههایی مانند گرد و غبار، دود، بخارات شیمیایی یا رطوبت زیاد هستند، دقت آنها کاهش مییابد. در مقابل، انکودرهای مغناطیسی با استفاده از میدانهای مغناطیسی برای محاسبه موقعیت کار میکنند و این ویژگی به آنها این امکان را میدهد که در محیطهای آلوده، حتی در شرایطی که آب یا مایعات دیگر حضور دارند، به درستی عمل کنند.

3. حساسیت به آلایندهها

یکی از تفاوتهای عمده بین انکودرهای نوری و مغناطیسی، مقاومت انکودرهای مغناطیسی در برابر آلودگیهای صنعتی است. در شرایطی که میزان گرد و غبار، رطوبت، دود یا بخارات شیمیایی بالا است، انکودرهای مغناطیسی عملکرد بهتری دارند. این انکودرها به میدانهای مغناطیسی حساس هستند و حتی در محیطهای سخت و آلوده نیز کار میکنند. در حالی که انکودرهای نوری در این شرایط ممکن است با مشکلاتی مانند کاهش دقت مواجه شوند.

4. مولتی ترن یا سینگل ترن بودن انکودر

انکودرها به دو نوع مولتی ترن و سینگل ترن تقسیم میشوند. انکودرهای مولتی ترن قادرند علاوه بر موقعیت کنونی، تعداد چرخشهای کامل دیسک را نیز شمارش کنند. این ویژگی مانند عقربههای ساعت است که هم دقیقه و هم ساعت را نشان میدهند. در این نوع انکودر، بهخصوص در نوع افزایشی، کانال شاخص (Z-channel) وجود دارد که بهمحض چرخش کامل، پالس واحد تولید میکند و میتوان از آن برای محاسبه تعداد چرخشها استفاده کرد. در مقابل، انکودرهای سینگل ترن فقط موقعیت کنونی را اندازهگیری میکنند و برای کاربردهایی که به شمارش تعداد چرخشهای کامل نیاز ندارند، مناسب هستند.

5. نیاز به برق و باتری در مولتی ترنها

یکی از معایب انکودرهای مولتی ترن این است که در صورت قطعی برق، اطلاعات آنها از دست میرود. به همین دلیل، ممکن است نیاز به یک منبع باتری برای حفظ اطلاعات داشته باشند. این مسئله در انکودرهای سینگل ترن وجود ندارد، زیرا تنها موقعیت کنونی را اندازهگیری میکنند و اطلاعات آنها پس از قطع برق از دست نمیرود.

6. نوع ساختار و قابلیت استفاده در محیطهای مختلف

انکودرهای نوری به دلیل حساسیت به آلودگیهای نوری، برای محیطهای تمیز مناسبترند. در حالی که انکودرهای مغناطیسی با استفاده از میدانهای مغناطیسی و بدون نیاز به حساسیت به نور، در محیطهایی که آلایندههای مختلف دارند، عملکرد بهتری دارند. همچنین انکودرهای مغناطیسی به دلیل مقاومت بالا در برابر لرزش، دماهای متغیر و شرایط سخت، میتوانند در صنایعی مانند فولادسازی، کارخانههای فلزی و صنایع غذایی کاربرد داشته باشند.

7. برند تولید کننده انکودر

تعیینکنندهترین عامل در کیفیت و قیمت انکودر، برند تولید کننده است. برندهای معتبر معمولاً انکودرهایی با دقت بالا، طول عمر بیشتر و طراحیهای مهندسی دقیقتر تولید میکنند. این برندها در فرآیند تولید، کیفیت مواد و استانداردهای فنی را رعایت کرده و محصولاتشان قابلاعتمادتر هستند. برندهای معتبر معمولاً هزینههای بالاتری دارند، اما در ازای آن، عملکرد بهتر و طول عمر بیشتر را به ارمغان میآورند.

8. اندازه و ابعاد انکودر

در انتخاب انکودر، توجه به ابعاد و اندازه آن نیز اهمیت دارد. انکودرهای مغناطیسی به دلیل ساختار سادهتر و ابعاد کوچکتر، معمولاً برای پروژههای با فضای محدود یا دستگاههای کوچکتر مناسب هستند. در مقابل، انکودرهای نوری به دلیل داشتن اجزای پیچیدهتر معمولاً ابعاد بزرگتری دارند.

نتیجهگیری:

در نهایت، انتخاب بین انکودر نوری و مغناطیسی به عوامل مختلفی بستگی دارد. اگر دقت بالا و عملکرد در محیطهای تمیز برای شما اهمیت دارد، انکودر نوری گزینه مناسبتری خواهد بود. اما اگر محیط کاری شما آلوده به گرد و غبار، رطوبت یا مواد شیمیایی است، انکودر مغناطیسی انتخاب بهتری است. همچنین برای پروژههایی که به شمارش دقیق چرخشها نیاز دارند، انکودر مولتی ترن مناسبتر خواهد بود، در حالی که انکودر سینگل ترن برای کاربریهایی که فقط موقعیت کنونی مهم است، کافی است.